安踏集團全流程智能化車間上線 率先實現全流程貫通

今日泉州網訊 2021年伊始,作為國內運動品牌龍頭企業,安踏集團在其同安工廠打造的智能化、數據化、標準化的一體化工廠正式亮相并投入運營。據悉,該工廠率先在業內實現從裁剪、配料、車縫、整燙、包裝、裝箱的全品類、全流程貫通式生產,在單品效率提升的同時也讓利潤率翻倍增長,成為供應鏈乃至行業可循的標桿。

“七大系統”智能改造實現全流程貫通

“我們不做行業一樣的。作為行業頭部企業,我們有責任為行業創新,率先投入、大膽投入,引領行業發展。”這是在采訪中,安踏集團同安服裝部生產總監李金勝和他的團隊一再強調的。

據悉,與近年來眾多紡織服裝企業普遍上馬的吊掛系統不一樣,安踏同安工廠率先實現全流程貫通,已完成了數據采集、AGV傳輸、集中掛片樞紐、智能柔性吊掛、高速分揀、高速傳輸和智能包裝分揀七大系統的智能改造。

“前端布片上軌道吊掛,一直到成品、打包、封箱,實現全流程自動化。”李金勝介紹,吊掛系統帶來了最直觀的效率提升,所以不少企業有驅動力改造。但是,前端的物料上吊掛、后端的高速分揀、傳輸、智能包裝等板塊,不少企業并未實現全流程貫通。

事實上,系統引進過程中,安踏與供應商系統共進,以產品經理的身份介入硬件生產階段,探索最適合同安工廠現狀和需求的改造安裝,實現了跨樓層全品類全流程貫通。貫通的意義,并不在于硬件技術有多先進,而在于對后續整體流程的順暢,以及未來供應鏈生產環節與前端消費者數據的進一步對接、升級的空間。

架起“高鐵式”路網滿足全品類生產

記者站在跨越3層樓的空中流水線下,驚嘆于安踏同安工廠流轉的產品之豐富。不同品類、不同款式、不同顏色、不同碼數的服裝都在同一條流水線上生產,這樣的場景在整個行業,都是難得一見的。

安踏集團同安工廠的負責人作了個比喻——構成整個體系的智能懸掛系統猶如一張縱橫交錯的空中高鐵路網,每一件衣服都是一名乘客,每一個工位、每一道工序都是一個站點,將整個工廠串聯成一條巨大的、錯綜復雜的流水線網絡。

在這里,每一件衣服在裁布階段就被賦予了自己獨特的ID,系統將根據款式、顏色、碼數等參數,為它裁剪、匹配好布料,吊掛上生產線,并按照一定頻率,送到指定工位,讓員工無需取下,就可以完成自己負責的工序,接著自動向下一個站點移動。

在這個系統里,最多可以涵蓋多少服裝品類?安踏同安智能工廠智能懸掛系統給出的數據是多達500種以上。再加上“七大系統”的全模塊串聯,智能懸掛系統上線后。以前做一件衣服,周期至少要半個月,現在3個小時就能做出來。

“特別是在我們行業的梭織品類,這條路是很少能走成功的。”生產部統籌經理葉桃綠坦言,梭織的工藝、材料都更加復雜。比如雨翼膜,一撕就破,手勢和吊片都十分講究。以他們之前生產的一款女款長羽絨服為例,單車縫工序就多達108道。葉桃綠表示,他們將更有能力和技術,承接多品牌等精品訂單,為整個集團賦能。

“C位”出道,人機協同實現價值最大化

事實上,智能化升級后,工廠員工的技能也成為數據庫中至關重要的一環,包括擅長模塊和熟練程度。系統能根據各組別的能力,讓最適合的衣服流轉到最適合的工作組,甚至可以將三個組中最艱難的工序自動分配給能力最強、技能最優秀的員工,由他占據C位,帶動整條生產線品質的提升。

智能懸掛系統實現的,不僅是生產線的平衡,而且是整個工廠的全流程平衡,最大限度地避免了資源浪費,讓員工到最需要他的崗位上去,創造更多價值。當流水線上每個員工都被納入數據智能化的范疇時,推動了人機協同價值最大化。

“我們在工作中,人和機器之間不再是相互替代的關系。”車間負責人表示,智能化改造在實現人機互聯的基礎上,將人的智慧和工作經驗嵌入機器的運轉當中,與機器精準、高效、靈活等優勢有機結合。“在激發工作潛力的同時,賦予機器更高的智慧,產生新的生產力和創造力。”

從技術人員到數據分析人員的轉變,對人提出了極高的要求,在升級的過程中,同安工業園孵化了大量具備大數據思維的人才,助推智能化升級改造的進程。“通過這輪的升級,我們的管理團隊人員精簡了三分之一。重點是,我們的組織架構也同步得到了升級,以應對當前生產方式的改變。”李金勝認為。

許昆貞蒞臨莆田商會會長企業參觀指導

許昆貞蒞臨莆田商會會長企業參觀指導

泉州發改委:深入千米高山 推動“再學習、再調研、

泉州發改委:深入千米高山 推動“再學習、再調研、

泉州農商銀行普惠金融實訓基地揭牌暨 “福農﹒裸房

泉州農商銀行普惠金融實訓基地揭牌暨 “福農﹒裸房

永春縣文體旅游局開展“文體旅游+黨建”調研活動

永春縣文體旅游局開展“文體旅游+黨建”調研活動

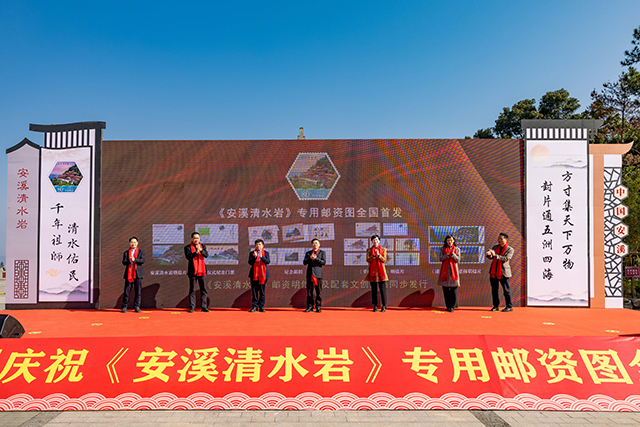

《安溪清水巖》專用郵資圖全國首發

《安溪清水巖》專用郵資圖全國首發